Qu'est-ce que la Stratification ?

Le Guide Complet pour Comprendre ce Procédé Essentiel

La stratification est un terme fondamental dans le monde des matériaux composites, de la fabrication nautique à l'aéronautique, en passant par l'automobile et l'artisanat. Mais que désigne-t-elle exactement ? Ce guide explore en détail ce procédé, ses matériaux, ses techniques et ses applications.

Définition de la Stratification

La stratification est un procédé de fabrication qui consiste à assembler par superposition plusieurs couches de matériaux différents pour créer un nouveau matériau aux propriétés améliorées, souvent appelé matériau composite. Dans la plupart des cas, il s'agit d'associer des renforts fibreux (comme la fibre de verre, de carbone ou d'aramide) à une matrice polymère (une résine) qui, en durcissant, va lier et consolider l'ensemble.

L'objectif principal est de tirer parti des avantages de chaque composant : la résistance mécanique et la rigidité des fibres, combinées à la capacité de la résine à lier et à distribuer les contraintes, tout en assurant l'étanchéité et la protection des fibres.

Les Composants Clés de la Stratification

Les Renforts Fibreux (Fibres Techniques)

Ce sont les éléments qui confèrent au composite sa résistance mécanique et sa rigidité. On distingue principalement :

- Fibre de Verre : La plus courante et la plus économique. Elle offre un bon compromis entre résistance, rigidité et coût. Utilisée dans les coques de bateaux, les panneaux de carrosserie, les réservoirs.

- Fibre de Carbone : Extrêmement résistante et rigide pour un poids très faible. Idéale pour les applications nécessitant une haute performance (aéronautique, Formule 1, articles de sport haut de gamme).

- Fibre d'Aramide (Kevlar®, Twaron®) : Reconnue pour sa grande résistance aux chocs et à l'abrasion. Utilisée dans les gilets pare-balles, les coques de bateaux à forte sollicitation, certains équipements sportifs.

- Autres Fibres : Le lin, le basalte, ou même la fibre de bois peuvent aussi être utilisés dans des applications spécifiques.

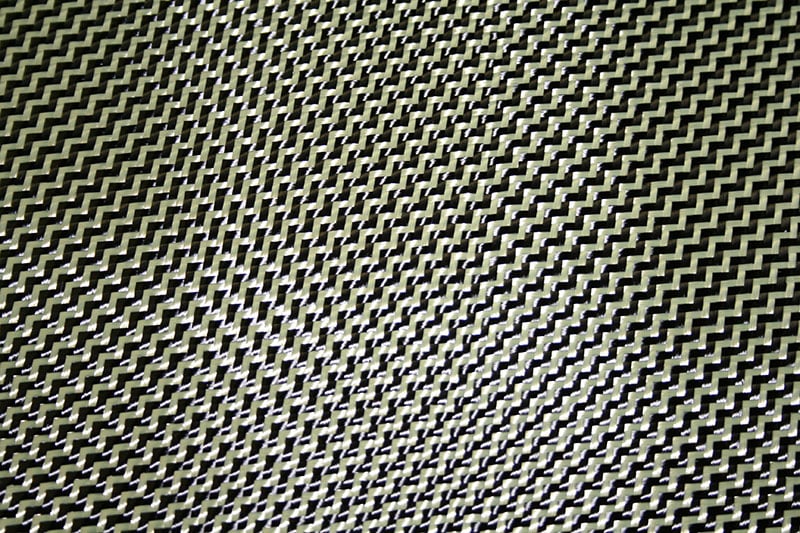

Ces fibres se présentent sous diverses formes : tissus (sergé, taffetas, satin), mats (fibres désordonnées), ou rovings (fils continus).

Les Résines (Matrices Polymères)

La résine est le liant qui emprisonne les fibres, transfère les contraintes entre elles, et assure la forme et la protection de la pièce.

Les plus utilisées sont :

- Résine Polyester Insaturé : La plus répandue pour des applications courantes (nautisme, carrosserie). Elle est économique et facile à mettre en oeuvre, mais moins performante mécaniquement que l'époxy.

- Résine Époxy : Offre d'excellentes propriétés mécaniques, une meilleure adhérence aux fibres, une résistance chimique supérieure et un retrait minimal au durcissement. Plus coûteuse, elle est privilégiée pour les pièces de haute performance (aéronautique, sport).

- Résine Vinylester : Un compromis entre le polyester et l'époxy, offrant une meilleure résistance chimique que le polyester et une bonne adhérence.

Chaque résine est mélangée à un durcisseur ou un catalyseur pour initier la réaction de polymérisation (durcissement).

Les Techniques de Stratification Courantes

Plusieurs méthodes existent pour réaliser la stratification, chacune adaptée à des exigences de production et de propriétés finales.

Stratification au Contact (Mouillage au Pinceau/Rouleau)

C'est la technique la plus simple et la plus artisanale. Elle consiste à appliquer la résine sur les couches de fibres posées manuellement sur un moule ouvert. L'air est chassé à l'aide de rouleaux ébulleurs.

- Avantages : Simple, faible coût d'outillage.

- Inconvénients : Qualité et reproductibilité variables, forte émission de COV, taux de fibres limité.

Stratification par Infusion / Sous Vide

Cette technique implique de placer les couches de fibres sèches sur le moule, puis de les recouvrir d'un film souple (sac à vide) scellé hermétiquement. Le vide est créé sous le film, et la résine est ensuite aspirée à travers les fibres, les imprégnant uniformément.

- Avantages : Meilleur taux de fibres/résine, moins de bulles, meilleure qualité de surface, réduction des émissions de COV.

- Inconvénients : Plus complexe à mettre en oeuvre, nécessite du matériel spécifique (pompe à vide, consommables).

Stratification au Moulage par Compression

Les fibres pré-imprégnées de résine (pré-imprégnés) sont placées entre deux moules qui sont ensuite pressés à chaud. La chaleur et la pression activent la polymérisation de la résine.

- Avantages : Haute précision, excellent contrôle du taux de fibres, très bonne qualité de surface des deux côtés.

- Inconvénients : Coût d'outillage élevé, processus complexe.

Applications de la Stratification

Grâce à sa capacité à créer des pièces légères, résistantes et aux formes complexes, la stratification est employée dans une multitude de secteurs :

- Nautisme : Coques de bateaux, mâts, ponts.

- Automobile : Éléments de carrosserie, pièces structurelles, tuning.

- Aéronautique : Composants d'avions, pales d'hélicoptères.

- Sport et Loisirs : Planches de surf, kayaks, vélos, raquettes, casques.

- Bâtiment et Travaux Publics : Piscines, réservoirs, canalisations, éléments architecturaux.

- Éolien : Pales d'éoliennes.

- Art et Design : Création de sculptures, mobilier.

Conclusion

La stratification est un pilier de l'industrie des matériaux composites. En combinant judicieusement des fibres de renfort et des résines, elle permet de fabriquer des pièces aux propriétés exceptionnelles, répondant aux exigences de performance et de légèreté des industries les plus pointues. Maîtriser ce procédé, c'est ouvrir la porte à des innovations illimitées dans de nombreux domaines.

On parle alors de matériaux composites. Actuellement, 3 familles de résines sont utilisées pour réaliser des stratifications:

- Résines époxydes

- Résines polyester

- Résines acryliques

Chacune répondant à des critères de production spécifique. (taille des pièces, résistance mécanique, importance des détails)